|

一. 系统介绍

轮胎式集装箱龙门起重机(简称RTG)是集装箱堆场装卸作业的关键装备。尽管其灵活的装卸特性深受用户欢迎,但大量的燃油消耗和下降过程中的能量浪费一直成为这种设备的瑕疵。

随着混合动力汽车技术的发展,基于混合动力技术的RTG节能系统出现并发展了起来。该系统充分考虑RTG灵活移动的工作特性和集装箱升降过程中位能的转换,在RTG上加装了蓄电池和蓄电池充放电控制系统,与柴油发动机系统配合使用。在RTG运行过程中,通过下降时贮存货物释放出的位能,上升时快速以储存的能量补偿到控制系统来提升货物,从而降低柴油机的油耗;同时,由于蓄电池可以提供能量,从而可以大幅度减少原来机上配备的柴油发动机容量,不仅可以节能,还能节约柴油机的维护成本。

二. 工作原理

在通常的RTG电气系统中,起升机构的功率大(约200KW)、能量需求最大,占总需求容量的65%。上升时由发电机组系统吸收提升集装箱的全部能量,当起升机构下降时,采用能耗电阻把集装箱位能转换的能量消耗到电阻上。由此造成能源浪费、污染环境。采用混合动力系统方案后:

1.采用蓄电池系统把下降过程中的能量进行存储,在上升过程中储存在蓄电池中的能量作为补充,与发电机组配合,共同 为起升电动机提供能量。由于蓄电池储存的能量可以提供大部分能量需求,混合动力的发电机组仅需要提供少量的能量 就可以达到提升货物的总能量需求。通常可以限制发电机组的能量输出或更换小发电机组。

2.针对处于待机状态时间很长,充分降低待机状态的能量消耗是混合动力系统的部分。因此,在混合动力系统中,为了提高节能效率,通常选用小容量的发电机组以降低待机油耗。同时发电机组可以根据蓄电池储备的电量状态对其进行能量补充,使蓄电池的能量始终处于就绪状态,以备后续操作使用。

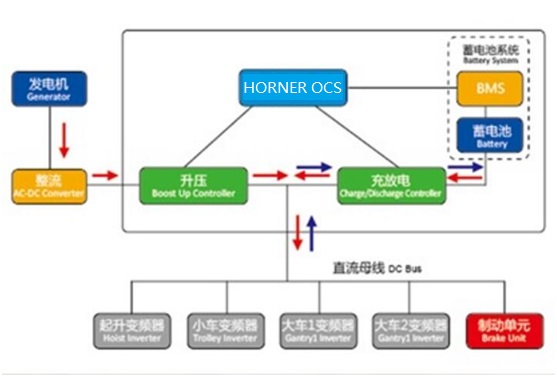

如上图所示,当起升机构吊着货物上升时,柴油发动机和蓄电池一起向起升电机提供电能将货物提起(由红色箭头表示;当起升机构吊着货物下降时,位能转变为电能,起升电机通过充、放电控制系统将重物下降的能量储存到蓄电池中(由蓝色箭头表示〉。由于蓄电池的储能作用,重物下降过程中的巨大势能全部由蓄电池储存,为下一个循环的上升提供能量。

三. 系统构成

混合动力系统新增的元件主要包括:升压控制器,充、放电控制器,蓄电池,蓄电池管理系统和HORNER OCS控制器等。

1. 升压控制器:提升直流母线电压,同时可以限制发动机的输出功率

2. 充电、放电控制器:控制蓄电池的充电和放电过程

3. 蓄电池:选用具有高放电功率的储能电池,

4. 蓄电池管理系统(BMS):监视蓄电池储存的电量(SOC),每个串联单体电池的电压,蓄电池温度和自动均衡蓄电池能量。

5. HORNER OCS控制器:

(1) 通过CAN总线和BMS控制器通信,监控电池状态;

(2) 通过CAN,485或者以太网和冲、放电控制器通信,控制其工作;

(3) 通过485,以太网或Profibus等现场总线和主PLC通信,进行系统的解锁和连锁;

(4) 进行数据,操作和故障的本地显示和记录。

四.系统特点

1.减少现有柴油发动机约2/3的功率,原480KW发电机组降低为160KW,采购柴油发电机组的成本降低了70%;

2.减小制动单元和制动电阻系统的容量,电阻系统不再是常工作部件,仅仅是安全保护装置;

3.减小发电机组输出到RTG控制系统的电缆截面积;

4.采用恒定直流母线电压技术,提高了RTG控制系统运行的稳定性;

5.减少发动机噪音污染和废气排放;

6.保持了灵活转场作业的特性;

7. 大幅度降低油耗。

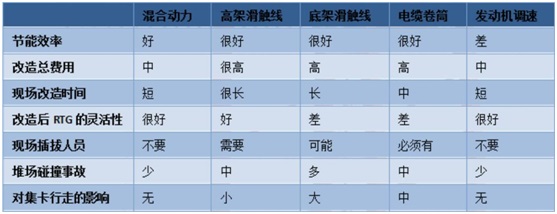

同常见的RTG节能方式进行比较,本系统特点如下:

|